Mit Durch die rasante Entwicklung der neuen Energiefahrzeugtechnologie ist die Anwendung eingebetteter Systeme in neuen Energiefahrzeugen immer umfangreicher geworden.

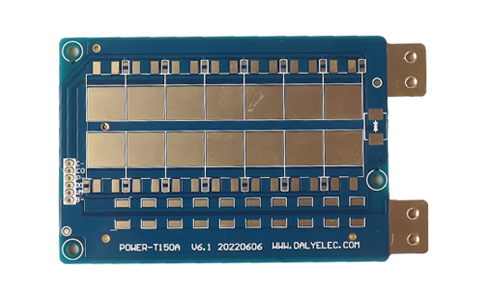

PCB-Produkteinführung für neue Energiefahrzeuge

Mit der rasanten Entwicklung der neuen Energiefahrzeugtechnologie ist die Anwendung eingebetteter Systeme in neuen Energiefahrzeugen immer umfangreicher geworden. Als Kernkomponente übernimmt die eingebettete Kupferblock-Leiterplatte (Printed Circuit Board) für neue Energiefahrzeuge viele Schlüsselfunktionen wie Steuerung, Kommunikation und Energiemanagement. Im Folgenden finden Sie eine detaillierte Einführung in das eingebettete Kupferblock-PCB-Produkt für neue Energiefahrzeuge.

|

|

1.Produktübersicht

Die eingebettete Kupferblock-Leiterplatte für Fahrzeuge mit neuer Energie ist eine Hochleistungsplatine, die für Fahrzeuge mit neuer Energie entwickelt wurde und mehrere Funktionsmodule wie Batteriemanagementsystem (BMS), Motorsteuerung, Bordladegerät und Bord integriert. Bord-Infotainmentsystem. Diese Leiterplatte verfügt durch die eingebettete Kupferblocktechnologie über eine bessere Wärmeableitungsleistung und Stromtragfähigkeit und kann in komplexen Automobilumgebungen stabil betrieben werden.

2. Produktmerkmale

2.1 Hohe Zuverlässigkeit

Die Verwendung hochwertiger Substrate und fortschrittlicher Herstellungsverfahren gewährleistet die Zuverlässigkeit von Leiterplatten in rauen Umgebungen wie hohen Temperaturen, hoher Luftfeuchtigkeit und starken Vibrationen.

2.2 Hervorragende Wärmeableitungsleistung

Die eingebettete Kupferblocktechnologie verbessert die Wärmeableitungskapazität der Leiterplatte erheblich, um sich an den hohen Leistungsbedarf von Fahrzeugen mit neuer Energie anzupassen.

2,3 Hohe Strombelastbarkeit

Der eingebettete Kupferblock kann einen größeren Strom führen, die Stromdichte der Leiterplatte verringern und die Gesamtleistung des Systems verbessern.

2.4 Hohe Entstörungsfähigkeit

Durch mehrschichtiges Design und Abschirmungstechnologie wird die Fähigkeit von Leiterplatten gegen elektromagnetische Störungen verbessert, um die Stabilität und Genauigkeit der Signalübertragung sicherzustellen.

2,5 Hohe Integration

Die Integration mehrerer Funktionsmodule reduziert die Komplexität und das Volumen des Systems und verbessert die Gesamtleistung und Zuverlässigkeit des Systems.

3. Technische Parameter

| Anzahl der Schichten | 3 | Mindestlinienbreite und Zeilenabstand | 0,8/0,8 MM |

| Plattenstärke | 3,0 mm | Minimale Blende | 1,2 |

| Plattenmaterial | FR4+Kupfersubstrat | Oberflächenbehandlung | 2u Immersionsgold |

| Kupferdicke | 2OZ für innere und äußere Schichten | Prozesspunkte | eingebettetes Kupfersubstrat |

4. Anwendungsbereiche

4.1 Batteriemanagementsystem (BMS)

Wird zur Überwachung und Verwaltung des Status des Akkus verwendet, um die Sicherheit und den effizienten Betrieb des Akkus zu gewährleisten.

4.2 Motorsteuerung

Wird zur Steuerung des Motorbetriebs und zur Bereitstellung effizienter Leistungsabgabe- und Energierückgewinnungsfunktionen verwendet.

4.3 Bordladegerät

Wird verwendet, um externen Strom in Spannung und Strom umzuwandeln, die zum Laden des Akkus geeignet sind, und unterstützt schnelles Laden und intelligente Ladefunktionen.

4.4 Infotainmentsystem im Fahrzeug

Wird verwendet, um Funktionen wie Navigation, Unterhaltung und Kommunikation bereitzustellen und das Fahrerlebnis und den Fahrgastkomfort zu verbessern.

4.5 Karosseriesteuermodul

Wird zur Steuerung von Karosseriefunktionen wie Licht, Klimaanlage, Türschlössern usw. verwendet, um die Intelligenz des Fahrzeugs zu verbessern.

5. Herstellungsprozess

5.1 Schaltungsdesign

Verwenden Sie EDA-Tools zum Entwerfen und Routen von Schaltkreisen, um die Rationalität und Zuverlässigkeit des Schaltkreises sicherzustellen.

5.2 Materialauswahl

Wählen Sie hochwertige Substrate und Kupferfolien, um die Leistung und Zuverlässigkeit der Leiterplatte sicherzustellen.

5.3 Ätzung

Führen Sie eine Ätzung durch, um Schaltkreismuster zu bilden.

5,4 Vias

Bohren Sie Löcher und führen Sie eine Galvanisierung durch, um Durchkontaktierungen zu bilden.

5,5 Laminierung

Laminieren Sie mehrere Schichten Kupferfolie mit Substraten, um eine mehrschichtige Leiterplatte zu bilden.

5.6 Kupferblöcke einbetten

Betten Sie Kupferblöcke an wichtigen Stellen ein, um die Wärmeableitung und Stromtragfähigkeit zu verbessern.

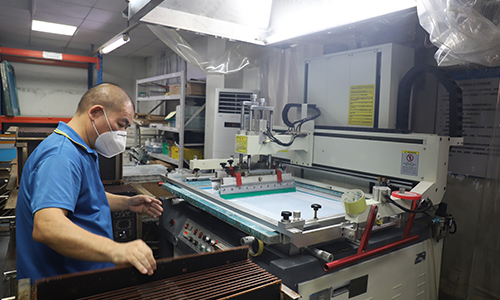

5.7 Oberflächenbehandlung

Führen Sie Oberflächenbehandlungen wie HASL, ENIG usw. durch, um die Schweißleistung und Korrosionsbeständigkeit von Leiterplatten zu verbessern.

5.8 Schweißen

Schweißen Sie die Komponenten, um die Baugruppe fertigzustellen.

5.9 Testen

Führen Sie elektrische und Funktionstests durch, um die Produktqualität sicherzustellen.

6. Qualitätskontrolle

6.1 Rohstoffinspektion

Stellen Sie sicher, dass die Qualität der Substrate und Kupferfolien den Standards entspricht.

6.2 Fertigungsprozesskontrolle

Kontrollieren Sie jeden Prozess streng, um Produktkonsistenz und -zuverlässigkeit sicherzustellen.

6.3 Prüfung des fertigen Produkts

Elektrische Leistungstests, Funktionstests und Umwelttests werden durchgeführt, um sicherzustellen, dass das Produkt den Designanforderungen entspricht.

|

|

7. Fazit

Eingebettete Kupferblock-Leiterplatten für Fahrzeuge mit neuer Energie werden aufgrund ihrer hohen Zuverlässigkeit, hervorragenden Wärmeableitungsleistung und hohen Strombelastbarkeit häufig in verschiedenen Systemen von Fahrzeugen mit neuer Energie eingesetzt. Durch vernünftiges Design und strenge Herstellungsverfahren können effiziente und zuverlässige Stromversorgungs- und Steuerungslösungen erreicht werden, um den vielfältigen Anforderungen von Fahrzeugen mit neuer Energie gerecht zu werden.

Ich hoffe, diese Produkteinführung wird Ihnen hilfreich sein!

FAQ

1.F: Wann kann ich ein Angebot erhalten, nachdem ich Gerber-Produktprozessanforderungen angegeben habe?

A: Unsere Vertriebsmitarbeiter unterbreiten Ihnen innerhalb einer Stunde ein Angebot.

2.F: Wie viele Mitarbeiter haben Sie in Ihrer Fabrik?

A: Mehr als 500.

3.F: Wie kann das Problem der Ausrichtungsfehler zwischen den Schichten bei der Leiterplattenproduktion in der Automobilindustrie gelöst werden?

A: Fehlausrichtungsfehler zwischen den Schichten werden normalerweise durch ungenaue Positionierungssysteme verursacht und können durch eine Verbesserung der Positionierungsgenauigkeit behoben werden.

4.F: Verfügt Ihr Unternehmen über ein Zertifizierungsstandardsystem für die Automobilindustrie?

A: Wir besitzen die EU-Zertifizierung IATF16949.