Heute lernen wir weiter etwas über die zweite Methode zur Herstellung von PCB-SMT-Schablonen: Laserschneiden.

Das Laserschneiden ist derzeit die beliebteste Methode zur Herstellung von SMT-Schablonen. In der SMT-Pick-and-Place-Verarbeitungsindustrie nutzen mehr als 95 % der Hersteller, darunter auch wir, Laserschneiden für die Schablonenproduktion.

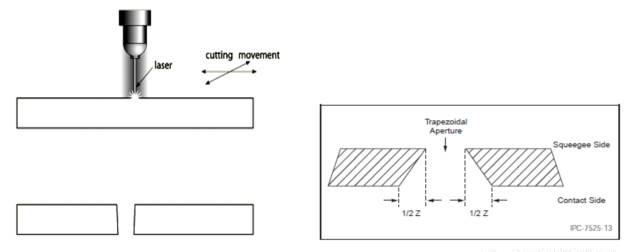

1. Prinziperklärung: Beim Laserschneiden wird ein Laser verwendet, um dort zu schneiden, wo Öffnungen benötigt werden. Die Daten können nach Bedarf angepasst werden, um die Größe zu ändern, und eine bessere Prozesskontrolle verbessert die Genauigkeit der Öffnungen. Die Lochwände lasergeschnittener Schablonen sind vertikal.

2. Prozessablauf: Folienherstellung für Leiterplatten → Koordinatenerfassung → Datendatei → Datenverarbeitung → Laserschneiden und Bohren → Polieren und Elektropolieren → Inspektion → Spannen des Netzes → Verpackung

3. Merkmale: Hohe Präzision bei der Datenproduktion, minimaler Einfluss objektiver Faktoren; trapezförmige Öffnungen erleichtern das Entformen; fähig zum präzisen Schneiden; moderater Preis.

4. Nachteile: Der Schnitt erfolgt einzeln, wodurch die Produktionsgeschwindigkeit relativ langsam ist.

Das Prinzip des Laserschneidens ist im Bild unten links dargestellt. Der Schneidvorgang wird von der Maschine fein gesteuert und eignet sich für die Herstellung extrem kleiner Teilungsöffnungen. Da es direkt durch den Laser abgetragen wird, sind die Lochwände gerader als bei chemisch geätzten Schablonen, ohne eine konische Mittelform, was das Einfüllen von Lotpaste in die Schablonenöffnungen begünstigt. Da die Ablation von einer Seite zur anderen erfolgt, weisen die Lochwände außerdem eine natürliche Neigung auf, sodass der gesamte Lochquerschnitt eine trapezförmige Struktur erhält, wie im Bild unten rechts gezeigt. Diese Abschrägung entspricht etwa der halben Dicke des Schablonenblattes.

Die trapezförmige Struktur ist vorteilhaft für die Freisetzung von Lotpaste und kann bei Pads mit kleinen Löchern eine bessere „Ziegel“- oder „Münzen“-Form erreichen. Diese Eigenschaft eignet sich für die Montage von Fine-Pitch- oder Mikrobauteilen. Daher werden für die SMT-Montage von Präzisionskomponenten grundsätzlich Laserschablonen empfohlen.

Im nächsten Artikel stellen wir die Elektroforming-Methode in PCB-SMT-Schablonen vor.